1. การตัดไอ

ในกระบวนการตัดแก๊สซิฟิเคชั่นด้วยเลเซอร์ ความเร็วของอุณหภูมิพื้นผิวของวัสดุที่เพิ่มขึ้นจนถึงอุณหภูมิจุดเดือดนั้นเร็วมากจนเพียงพอที่จะหลีกเลี่ยงการหลอมที่เกิดจากการนำความร้อน ดังนั้นส่วนหนึ่งของวัสดุจะระเหยกลายเป็นไอน้ำและหายไป และส่วนหนึ่งของ วัสดุถูกพ่นจากด้านล่างของร่องด้วยก๊าซเสริม การไหลจะพัดออกไป ในกรณีนี้ จำเป็นต้องใช้กำลังแสงเลเซอร์ที่สูงมาก

เพื่อป้องกันไม่ให้ไอของวัสดุควบแน่นบนผนังร่อง ความหนาของวัสดุต้องไม่เกินเส้นผ่านศูนย์กลางของลำแสงเลเซอร์อย่างมาก กระบวนการนี้จึงเหมาะสำหรับงานที่ต้องหลีกเลี่ยงการเอาวัสดุหลอมเหลวออกเท่านั้น การประมวลผลนี้ใช้เฉพาะในพื้นที่ที่โลหะผสมที่มีธาตุเหล็กมีขนาดเล็กมากเท่านั้น

กระบวนการนี้ไม่สามารถใช้กับวัสดุต่างๆ เช่น ไม้และเซรามิกบางชนิดที่ไม่อยู่ในสถานะหลอมเหลว ดังนั้นจึงไม่น่าจะทำให้ไอของวัสดุกลับมาควบแน่นได้ นอกจากนี้ วัสดุเหล่านี้มักต้องการการตัดที่หนากว่า ในการตัดเป็นแก๊สด้วยเลเซอร์ การโฟกัสของลำแสงจะขึ้นอยู่กับความหนาของวัสดุและคุณภาพของลำแสง พลังงานเลเซอร์และความร้อนของการกลายเป็นไอมีผลบางอย่างต่อตำแหน่งโฟกัสเท่านั้น ในกรณีของความหนาแผ่นหนึ่ง ความเร็วตัดจะแปรผกผันกับอุณหภูมิการทำให้เป็นไอของวัสดุ ความหนาแน่นของกำลังเลเซอร์ที่ต้องการมากกว่า 108W/cm2 และขึ้นอยู่กับวัสดุ ความลึกของการตัด และตำแหน่งโฟกัสของลำแสง ในกรณีของความหนาของแผ่นบาง สมมติว่ากำลังเลเซอร์เพียงพอ ความเร็วในการตัดจะถูกจำกัดด้วยความเร็วของเจ็ทแก๊ส

2. การหลอมและการตัด

ในการหลอมและตัดด้วยเลเซอร์ ชิ้นงานจะถูกหลอมบางส่วนและวัสดุหลอมเหลวจะถูกพ่นออกโดยใช้กระแสลม เนื่องจากการถ่ายโอนวัสดุเกิดขึ้นในสถานะของเหลวเท่านั้น กระบวนการนี้จึงเรียกว่าการหลอมและการตัดด้วยเลเซอร์

ลำแสงเลเซอร์ถูกจับคู่กับก๊าซเฉื่อยที่มีความบริสุทธิ์สูงเพื่อขับวัสดุที่หลอมเหลวออกจากขอบตัด และตัวก๊าซเองก็ไม่ได้มีส่วนร่วมในการตัด การตัดด้วยเลเซอร์หลอมได้ความเร็วตัดที่สูงกว่าการตัดด้วยแก๊สซิฟิเคชั่น พลังงานที่จำเป็นสำหรับการแปรสภาพเป็นแก๊สมักจะสูงกว่าพลังงานที่จำเป็นในการหลอมวัสดุ ในการหลอมและตัดด้วยเลเซอร์ ลำแสงเลเซอร์จะถูกดูดซับเพียงบางส่วนเท่านั้น ความเร็วตัดเพิ่มขึ้นตามการเพิ่มขึ้นของกำลังเลเซอร์ และลดลงเกือบผกผันกับความหนาของแผ่นงานที่เพิ่มขึ้นและอุณหภูมิหลอมเหลวของวัสดุที่เพิ่มขึ้น ในกรณีของกำลังแสงเลเซอร์ ปัจจัยจำกัดคือความดันอากาศที่รอยแยกและค่าการนำความร้อนของวัสดุ การหลอมและการตัดด้วยเลเซอร์สามารถทำให้เกิดรอยบากที่ปราศจากออกซิเดชันสำหรับวัสดุเหล็กและโลหะไททาเนียม ความหนาแน่นของกำลังแสงเลเซอร์ที่ทำให้เกิดการหลอมเหลวแต่ไม่เป็นแก๊สระหว่าง 104 W/cm2 และ 105 W/cm2 สำหรับวัสดุเหล็ก

3. การตัดหลอมด้วยออกซิเดชัน (การตัดด้วยเปลวไฟด้วยเลเซอร์)

การหลอมละลายโดยทั่วไปจะใช้ก๊าซเฉื่อย หากถูกแทนที่ด้วยออกซิเจนหรือก๊าซแอคทีฟอื่นๆ วัสดุจะถูกจุดไฟภายใต้การฉายรังสีของลำแสงเลเซอร์ และเกิดปฏิกิริยาเคมีที่รุนแรงขึ้นกับออกซิเจนเพื่อสร้างแหล่งความร้อนอีกแหล่งหนึ่งเพื่อให้ความร้อนแก่วัสดุมากขึ้น ซึ่งเรียกว่าการตัดหลอมด้วยออกซิเดชัน

ด้วยเหตุนี้ สำหรับเหล็กโครงสร้างที่มีความหนาเท่ากัน อัตราการตัดที่สามารถทำได้ด้วยวิธีนี้จะสูงกว่าการตัดแบบหลอมละลาย ในทางกลับกัน วิธีนี้อาจมีคุณภาพการตัดที่แย่กว่าเมื่อเทียบกับการตัดแบบฟิวชัน ในความเป็นจริง มันจะสร้าง kerf ที่กว้างขึ้น ความหยาบที่ชัดเจน โซนที่ได้รับผลกระทบจากความร้อนเพิ่มขึ้น และคุณภาพของคมตัดที่แย่ลง การตัดด้วยเปลวไฟด้วยเลเซอร์ไม่ดีในการประมวลผลแบบจำลองที่มีความแม่นยำและมุมที่แหลมคม (มุมที่แหลมคมอาจเกิดอันตรายได้) สามารถใช้เลเซอร์พัลซิ่งเพื่อจำกัดอิทธิพลของความร้อน และพลังของเลเซอร์จะกำหนดความเร็วตัด ในกรณีของกำลังแสงเลเซอร์ ปัจจัยจำกัดคือการจ่ายออกซิเจนและค่าการนำความร้อนของวัสดุ

4. ควบคุมการตัดแตกหัก

สำหรับวัสดุที่เปราะบางและเสียหายได้ง่ายจากความร้อน การตัดด้วยความเร็วสูงและควบคุมได้จะดำเนินการโดยการให้ความร้อนด้วยลำแสงเลเซอร์ ซึ่งเรียกว่าการตัดการแตกหักแบบควบคุม เนื้อหาหลักของกระบวนการตัดนี้คือ: ลำแสงเลเซอร์ให้ความร้อนกับวัสดุที่เปราะบางในพื้นที่เล็ก ๆ ทำให้เกิดการไล่ระดับความร้อนขนาดใหญ่และการเสียรูปทางกลอย่างรุนแรงในบริเวณนี้ ทำให้วัสดุเกิดรอยแตก ตราบเท่าที่รักษาระดับความร้อนที่สม่ำเสมอไว้ ลำแสงเลเซอร์สามารถนำทางรอยร้าวไปในทิศทางที่ต้องการได้

www.chinajema.com

หลักการของเครื่องตัดเลเซอร์คืออะไร?

สินค้าแนะนำ

-

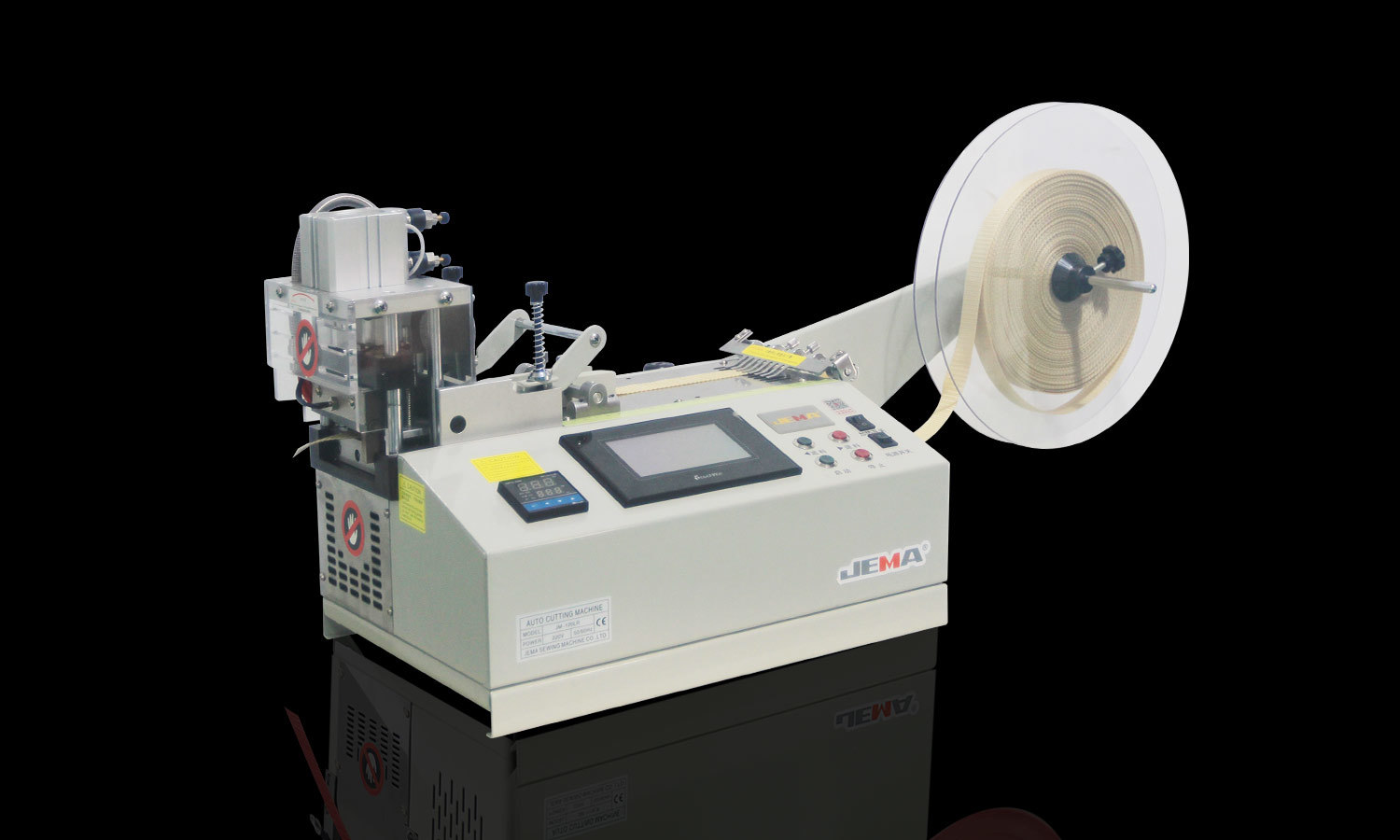

เครื่องตัดเทปด้วยคอมพิวเตอร์ (เย็นและร้อน) JM-120LR

การตัดอัตโนมัติเต็มรูปแบบ ใช้งานง่าย ช่วงการใช้งานกว้าง คุณภาพการตัดสูง มีดเย็นและร้อนสามารถตั...

-

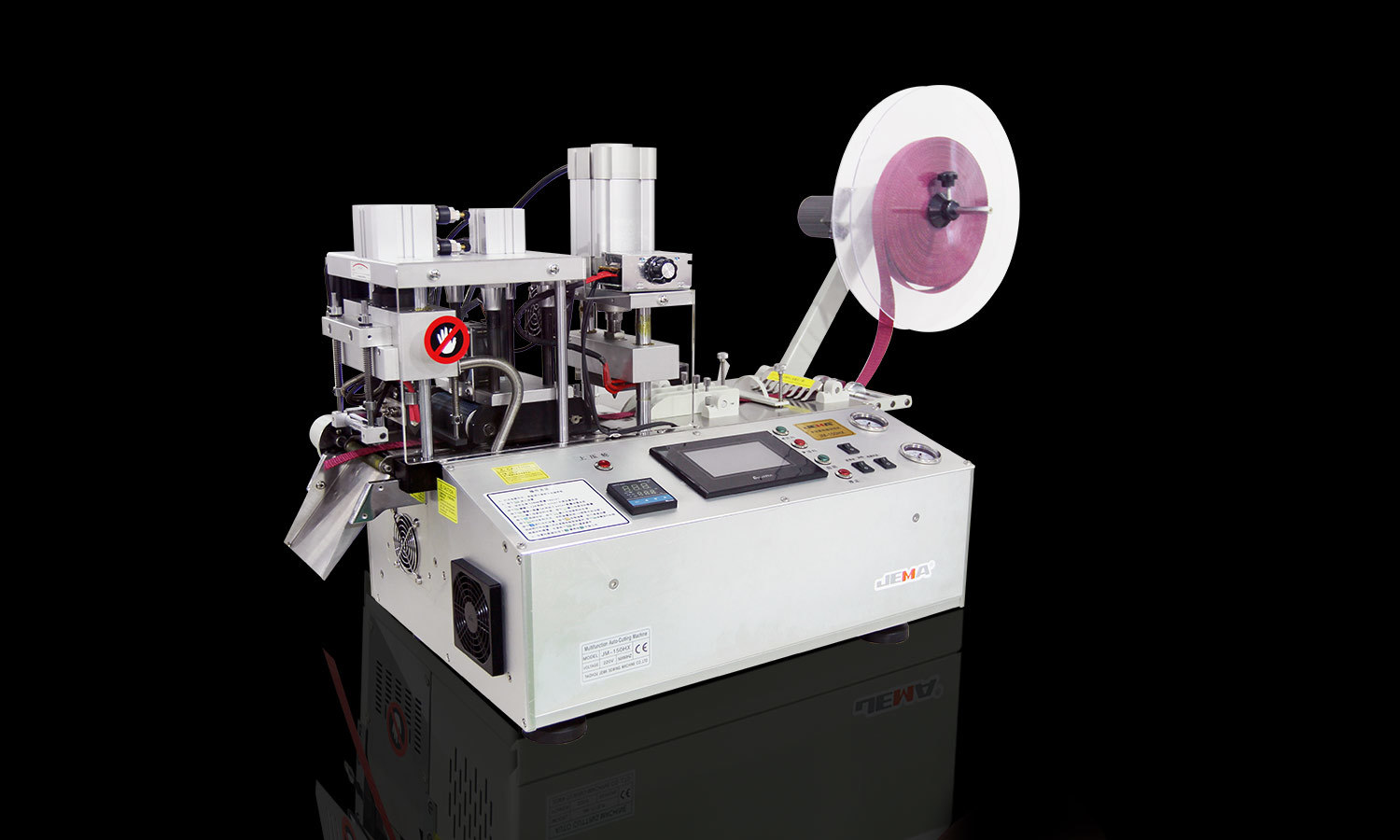

เครื่องตัดเทปด้วยคอมพิวเตอร์ (มีดร้อน) JM-120H

การตัดอัตโนมัติเต็มรูปแบบ ใช้งานง่าย ช่วงการใช้งานกว้าง คุณภาพการตัดสูง มีดเย็นและร้อนสามา...

-

เครื่องตัดไฟฟ้า JM-3

คุณสมบัติ เครื่องตัดไฟฟ้า JM-3D/3/103 ใช้งานได้กับ KMCK8-EU Eastman Electric Shear 627X ซ...

-

จักรเย็บผ้ากระดุม JM-377

คุณสมบัติ ส่วนใหญ่จะใช้สำหรับการเย็บกระดุมแบบแบนที่มีสองรูหรือสี่รู หากติดไว้ สามารถใช้เย...

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语